Die Funktionsweise des EVO-Energiewerks

Der Weg des Mülls

Wir nutzen den wertvollen Rohstoff Müll doppelt und dreifach. Effizienter geht’s nicht. Den kompletten Ablauf sehen Sie in dieser Grafik. Unten können Sie die einzelnen Schritte nochmal im Detail ansehen. Einfach auf das + klicken.

- Anlieferbereich und Bunker

Täglich werden im Eingangsbereich des EVO-Energiewerks bis zu 180 Fahrzeuge nach Verwiegung und Überprüfung der Anlieferpapiere abgefertigt.

An acht Entladestellen wird der Abfall in den Müllbunker abgekippt. Zwei der Entladeschleusen sind mit Sperrmüllscheren ausgerüstet, um sperrige Abfälle zu zerkleinern. Zwei Müllkräne sorgen für eine Durchmischung des Mülls und geben diesen anschließend in die Müllaufgabetrichter der drei Verbrennungslinien auf. Eine gute Durchmischung von Hausmüll und Gewerbeabfall ist wichtig, um Heizwertunterschiede auszugleichen und ein homogenes Brenngut zu erhalten. Die Anlage ist ganzjährig täglich 24 Stunden in Betrieb. Das Speichervolumen des Bunkers mit rund 6.000 Kubikmeter entspricht der fünffachen täglichen Anliefermenge.

An zwei weiteren Entladestellen am Klärschlammbunker kann Klärschlamm aufgegeben werden. Der Klärschlammbunker hat ein Volumen von 855 m³. Der Klärschlamm wird mit Hilfe zweier Brückenkräne durchmischt und danach zur thermischen Verwertung aus der Klärschlammannahmehalle gepumpt.

Um Staub- und Geruchsemissionen aus dem Anlieferbereich zu vermeiden, wird die Verbrennungsluft aus den Bunkern abgesaugt.

Weitere Fakten Anzahl der Abkippstellen im Müllbunker 8 Schleusen Vorbehandlung des Abfalls 2 Sperrmüllzerkleinerer Müllbunkervolumen 6.000 m³ Anzahl der Abkippstellen im Klärschlammbunker 2 Schleusen Klärschlammbunkervolumen 855 m³ - Kesselanlage

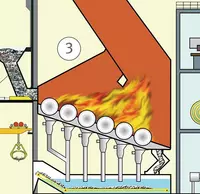

Der Müllkran füllt den Aufgabetrichter bedarfsgerecht mit Abfällen aus dem Müllbunker. Die Abfälle gelangen über den wassergekühlten Müllaufgabeschacht zum hydraulisch betätigten Aufgabeschieber und werden dosiert dem Verbrennungsrost zugeführt. Die bei der Verbrennung des Abfalls auf den sechs Rostwalzen freiwerdende Wärmeenergie wird in den Dampfkesseln zur Erzeugung von Heißdampf mit 38 bar und 405 Grad Celsius genutzt. Das Rauchgas durchströmt zuerst einen vertikalen Strahlungszug ohne Heizflächeneinbauten und danach den Horizontalzug (sogenannter Dackelteil), in dem Konvektionsheizflächen wie Verdampferbündel, Überhitzer und Economiser installiert sind.

Für das An- und Abfahren der Anlage werden mit Erdgas betriebene Zusatzbrenner eingesetzt. Die Brenner gewährleisten auch, dass die Rauchgase bei einer Verweildauer von mehr als zwei Sekunden bei einer Mindesttemperatur von 850 Grad Celsius gehalten werden. Die im Kessel abgeschiedene Flugasche wird über Zellradschleusen, Förderschnecken und pneumatische Fördereinrichtungen in die Siloanlage transportiert.

Weitere Fakten Kesselhersteller Eisenwerke Baumgarte Durchsatzleistung 11 t/h pro Verbrennungseinheit Dampfparameter Druck: 38 bar

Temperatur: 405° C

Dampfmenge: 31,6 t/hRauchgastemperatur Kesselaustritt: 230° bis 250° C - Feuerung

Die Verbrennung der dosiert mit dem hydraulischen Aufgabeschieber in den Brennraum eingebrachten Abfälle erfolgt auf den Rostwalzen. Durch die Drehbewegung der einzeln drehzahlgeregelten Rostwalzen wird das Brenngut zum Schlackeabwurf befördert und dabei durch ständiges Wenden optimal ausgebrannt. Der Hauptanteil der für den Verbrennungsprozess benötigten Luft wird mit Ventilatoren von unten durch den Rost in das Brennstoffbett eingeblasen. Der Rost ist über die Länge von Rostwalze 1 bis 6 in Zonen mit unterschiedlicher Luftzuführung eingeteilt. Die Form des Feuerraums ist durch die sogenannte Gleichstromgeometrie so gestaltet, dass eine optimale Verbrennung der Rauchgase erzielt werden kann.

Der Ausbrand der Abfälle ist nach der vierten Rostwalze weitgehend abgeschlossen. Das Brenngut glüht auf den Walzen 5 und 6 aus und fällt dann durch einen Schacht in das Wasserbad des Nassentschlackers. Hier wird die Schlacke gelöscht, gewaschen und dann in den Schlackebunker ausgetragen.

Ein Teil der Rauchgase aus den Müllkesseln 1 und 2 wird für die Thermochemische Klärschlammverwertung genutzt. Das Rauchgas strömt dabei im Gegenstromprinzip zum Klärschlamm durch zwei Drehrohre. Danach strömt das Gas zurück in die Kessel und wird dort vollständig verbrannt und der Rauchgasreinigung zugeführt. Die in den Drehrohröfen anfallenden Aschen werden in einem separaten Aschesilo gesammelt.

Die jährlich bei der Abfallverbrennung anfallenden rund 65.000 Tonnen Schlacke werden aufbereitet und in Baumaßnahmen verwertet.

Weitere Fakten Kessellieferant Lentjes-Kablitz Rostsystem 6 Rostwalzen mit Glattroststäben, Neigung 20° Rostlänge 10,30 m Rostbreite 3,00 m Brennraumgeometrie Gleichstromfeuerung mit gekühlten, ausgemauerten Feuerraumwänden Lieferant Thermochemische Klärschlammverwertung Mitsubishi Power Europe - Rauchgasreinigung

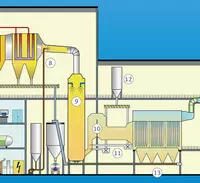

In den Rauchgasen von Müllverbrennungsanlagen sind anorganische Schadstoffe, wie Chlorwasserstoff (HCl), Fluorwasserstoff (HF) und Schwefeldioxid (SO2) in Abhängigkeit von der Zusammensetzung des verbrannten Abfalls in unterschiedlicher Konzentration enthalten. Bevor das Rauchgas an die Umwelt abgegeben wird, wird es deshalb in einem mehrstufigen Rauchgasreinigungsprozess behandelt.

Flugstromadsorption mit Herdofenkoks (HOK)

Herdofenkoks wird vor dem Sprühabsorber eingeblasen und adsorbiert einige der im Rauchgas vorhandenen Schadstoffe. Im nachfolgenden Sprühabsorber wird das Rauchgas bei der Zugabe von weiteren Sorbentien auf eine Temperatur abgekühlt, bei der die Adsorption an Herdofenkoks besonders gut funktioniert.Sprühabsorption mit Kalkmilch

Im Sprühabsorber wird das Rauchgas durch Zugabe von Kalkmilch (ein Gemisch aus Wasser und Branntkalk) abgekühlt. Die flüssige Kalkmilch wird in feine Tröpfchen zerstäubt, welche die Schadstoffe im Rauchgas absorbieren. Hierbei entsteht zum Bespiel Gips, welcher direkt aus dem Rauchgas ausfällt und/oder im Gewebefilter herausgefiltert wird.Trockensorption mit Natriumbicarbonat

Nach dem Sprühabsorber wird dem Rauchgas fein gemahlenes Natriumbicarbonat (Backpulver) zugegeben. Schadstoffe, welche noch nicht mit dem Herdofenkoks oder der Kalkmilch reagiert haben, werden durch die Zugabe von Natriumbicarbonat aus dem Rauchgasstrom entfernt.Gewebefilter

Die Rauchgase strömen in den Gewebefilter, wo sie von Staub aus der Müllverbrennung und den Resten und Produkten der Reaktionen mit den zugegebenen Hilfsstoffe gereinigt werden. Hierbei bildet sich der sogenannte Filterkuchen an der Gewebefilteroberfläche, der die Abscheidung von Schadstoffen noch einmal verbessert.Hauptkomponenten der Rauchgasreinigungsanlage Teil I Anlagenlieferant DrySoTec Arbeitstemperatur 170 – 250 °C - Rauchgasnachreinigung

In der nächsten Stufe der Rauchgasreinigung werden noch enthaltene Stickoxide sowie im Spurenbereich enthaltene Dioxine und Furane reduziert. Nach dem Prinzip der selektiven katalytischen Reduktion können die Stickoxide zu molekularem Luftstickstoff und Wasserdampf umgesetzt werden. Im Oxidationskatalysator werden Dioxine und Furane in Kohlendioxid, Chlorwasserstoff und Wasser umgewandelt.

Vor Eintritt in den Kombinationskatalysator wird 25-prozentiges Ammoniakwasser als Reduktionsmittel in den Rauchgasstrom eingedüst.

Vor Ableitung der Reingase über einen Saugzug in den Kamin wird kontinuierlich eine umfangreiche, automatische Gasanalyse durchgeführt, welche in regelmäßigen Abständen behördlich überwacht wird.

Hauptkomponenten der Rauchgasreinigungsanlage Teil II Anlagenlieferant Lentjes Energietechnik GmbH DrySoTec Katalysatorbauart dreilagig Katalysatortyp Siemens; Titandioxid dotiert mit Vanadiumpentoxid, Wolframoxid, Molybdänoxid Katalysatorvolumen 30 m³ pro Linie Reduktionsmittel 25%iges Ammoniakwasser (NH4OH) - Stromerzeugung

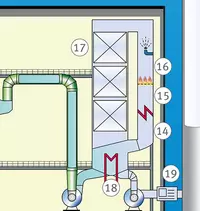

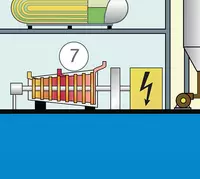

Die bei der Abfallverbrennung freiwerdende Wärmeenergie wird zur Erzeugung von Strom und Fernwärme genutzt. Der im Generator erzeugte Strom wird zum Teil im EVO-Energiewerk zur Deckung des Eigenbedarfs genutzt. Der wesentliche Anteil wird in das Stromnetz der EVO eingespeist. Der mit einem Druck von fünf bar aus den Turbinen ausgeschleuste Dampf wird über Wärmetauscher geleitet und die abgegebene Wärme in das Fernwärmenetz der EVO eingespeist. Der nicht mehr nutzbare Dampf kondensiert in einem luftgekühlten Kondensator.

Die Verbrennung von jährlich 250.000 Tonnen Abfall bedeutet das Freisetzen einer Wärmemenge von 640 Gigawattstunden, was einer Einsparung an Primärenergie von 54.500 Tonnen Heizöl oder rund 82.250 Tonnen Steinkohle entspricht.

Technische Eckdaten der Turbine Hersteller/Lieferant MAN Diesel & Turbo SE Turbinentyp Kondensationsturbine Dampfentnahmemenge 15.000 - 87.000 kg/h Entnahmedruck 5 bar Drehzahl 6.500 U/min Leistung 18,24 MW - Fernwärme- und Stromlieferung

Der in den Kesseln erzeugte Dampf wird in der Turbine mit einer Leistung von 18,24 Megawatt (MW) zur Stromerzeugung genutzt. Der aus der Turbine mit einem Druck von 5 bar entnommene Dampf wird in den Wärmetauschern kondensiert und dem Wasser-/Dampfkreislauf wieder zugeführt. Die Wärmetauscher werden im Sekundärkreislauf mit Wasser durchströmt. Die dort aufgenommene Wärme wird in das Fernwärmenetz der EVO eingespeist.

Nach Abzug des für den Betrieb des EVO-Energiewerks benötigten Eigenbedarfs kann Fernwärme in einer Größenordnung von rund 240.000 Megawattstunden (MWh) im Jahr bei einer gleichzeitigen Stromabgabe von rund 80.000 MWh im Jahr ausgekoppelt werden.

Wenn die Verbrennungslinien nicht in Betrieb sind, wird die Fernwärmeversorgung durch Heißwasserkessel abgesichert.

Die erzeugte Fernwärme wird in das Netz der EVO eingespeist und versorgt den Neu-Isenburger Stadtteil Gravenbruch sowie Teilbereiche von Offenbach, Dietzenbach und Heusenstamm im Verbund mit dem Heizkraftwerk der EVO in der Andréstraße sowie anderen im Netz befindlichen kleineren Erzeugungsanlagen.

Eckdaten der Fernwärme- und Stromproduktion Maximale Fernwärmeauskopplung 45 MW Vorlauftemperatur ins EVO-Fernwärmenetz bis zu 130° C Rücklauftemperatur aus dem EVO-Fernwärmenetz ca. 70° C Umwälzmenge 200-450 m³/h Wärmeleistung Heißwasserkessel 24 MW Entnahme-Turbine 18,24 MW elektrisch